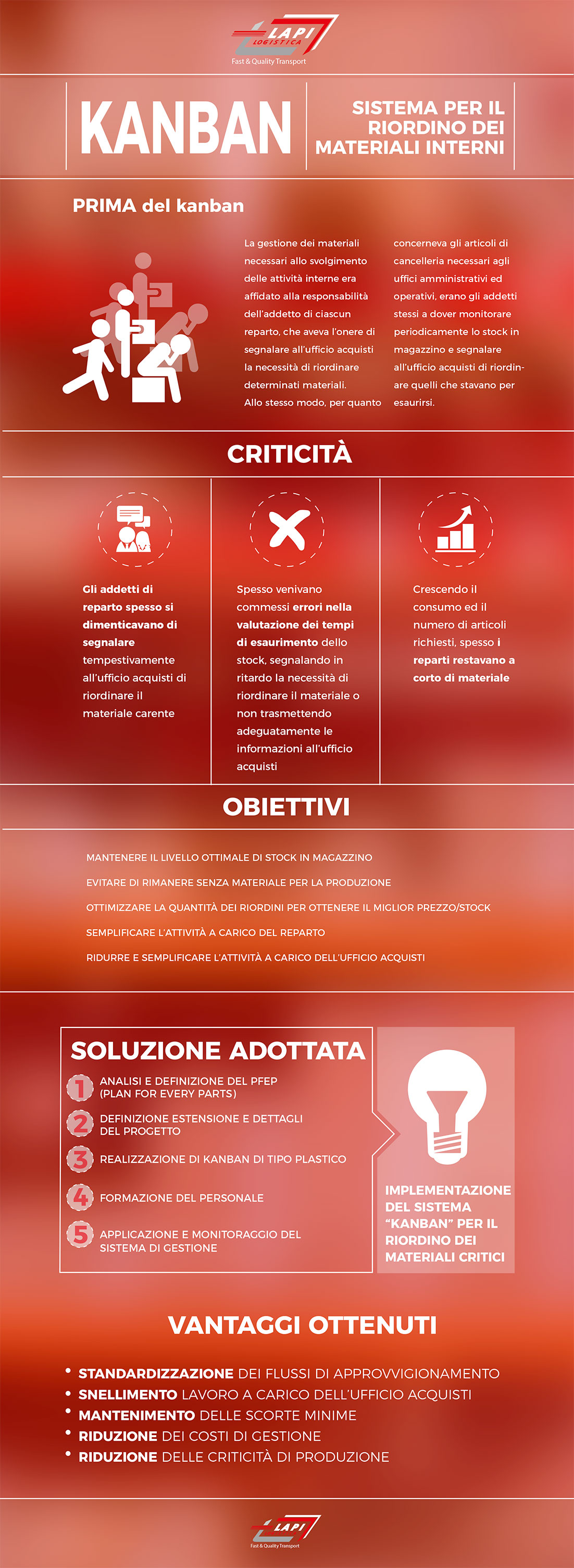

Introduzione del sistema “KANBAN” per il riordino dei materiali interni

SITUAZIONE PRECEDENTE:

La gestione dei materiali necessari allo svolgimento delle attività interne era affidato alla responsabilità dell’addetto di ciascun reparto, che aveva l’onere di segnalare all’ufficio acquisti la necessità di riordinare determinati materiali.

Allo stesso modo, per quanto concerneva gli articoli di cancelleria necessari agli uffici amministrativi ed operativi, erano gli addetti stessi a dover monitorare periodicamente lo stock in magazzino e segnalare all’ufficio acquisti di riordinare quelli che stavano per esaurirsi.

CRITICITA’

1. Gli addetti di reparto spesso si dimenticavano di segnalare tempestivamente all’ufficio acquisti di riordinare il materiale carente

2. Spesso venivano commessi errori nella valutazione dei tempi di esaurimento dello stock, segnalando in ritardo la necessità di riordinare il materiale o non trasmettendo adeguatamente le informazioni all’ufficio acquisti

3. Crescendo il consumo ed il numero di articoli richiesti, spesso i reparti restavano a corto di materiale

OBIETTIVI:

1. Mantenere il livello ottimale di stock in magazzino

2. Evitare di rimanere senza materiale per la produzione

3. Ottimizzare la quantità dei riordini per ottenere il miglior prezzo/stock

4. Semplificare l’attività a carico del reparto

5. Ridurre e semplificare l’attività a carico dell’ufficio acquisti

SOLUZIONE ADOTTATA: IMPLEMENTAZIONE DEL SISTEMA “KANBAN” PER IL RIORDINO DEI MATERIALI CRITICI

1. Analisi e Definizione del PFEP (Plan For Every Parts)

2. Definizione estensione e dettagli del progetto

3. Realizzazione di kanban di tipo plastico

4. Formazione del personale

5. Applicazione e monitoraggio del sistema di gestione

VANTAGGI OTTENUTI

- Standardizzazione dei flussi di approvvigionamento

- Snellimento lavoro a carico dell’ufficio acquisti

- Mantenimento delle scorte minime

- Riduzione dei costi di gestione

- Riduzione delle criticità di produzione