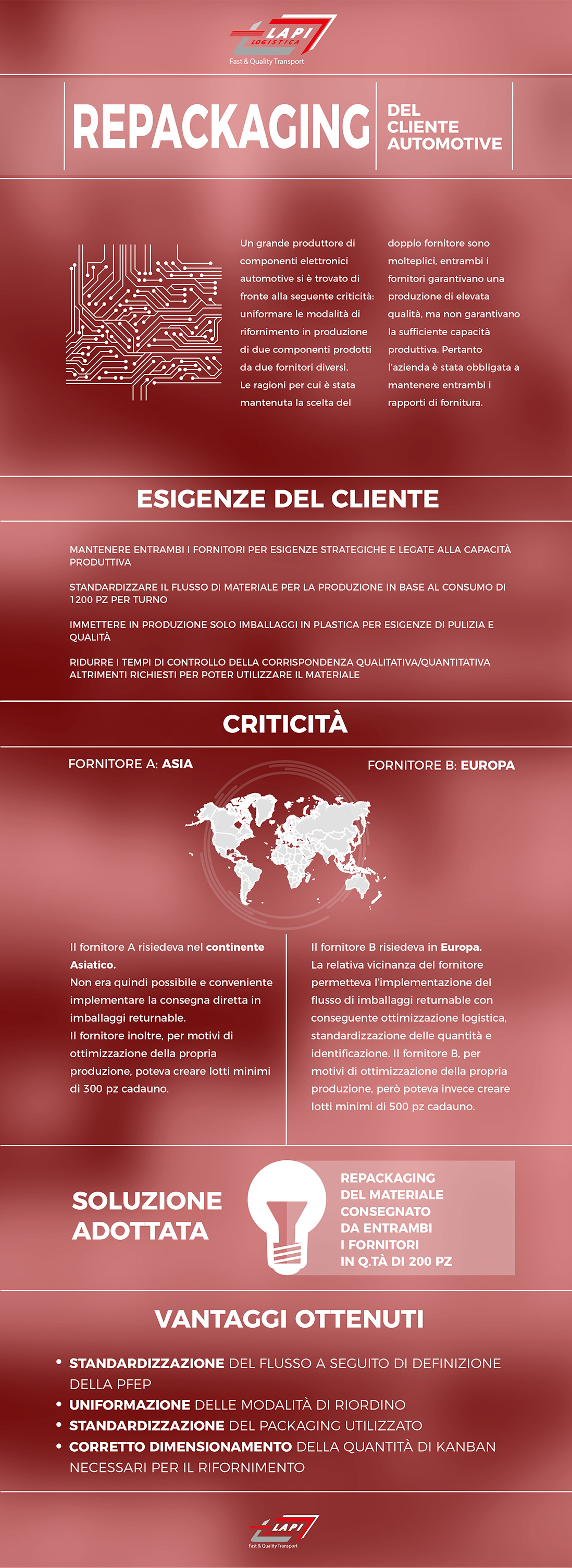

REPACKAGING per cliente settore Automotive

Un grande produttore di componenti elettronici automotive si è trovato di fronte alla seguente criticità: uniformare le modalità di rifornimento in produzione di due componenti prodotti da due fornitori diversi.

Le ragioni per cui è stata mantenuta la scelta del doppio fornitore sono molteplici, entrambi i fornitori garantivano una produzione di elevata qualità, ma non garantivano la sufficiente capacità produttiva.

Pertanto l’azienda è stata obbligata a mantenere entrambi i rapporti di fornitura.

Esigenze del cliente:

- Mantenere entrambi i fornitori per esigenze strategiche e legate alla capacità produttiva

- Standardizzare il flusso di materiale per la produzione in base al consumo di 1200 pz per turno

- Immettere in produzione solo imballaggi in plastica per esigenze di pulizia e qualità

- Ridurre i tempi di controllo della corrispondenza qualitativa/quantitativa altrimenti richiesti per poter utilizzare il materiale

Criticità esistenti:

- Il fornitore A risiedeva nel continente Asiatico

Non era quindi possibile e conveniente implementare la consegna diretta in imballaggi returnable Il fornitore inoltre, per motivi di ottimizzazione della propria produzione, poteva creare lotti minimi di 300 pz cadauno.

- Il fornitore B risiedeva in Europa

La relativa vicinanza del fornitore permetteva l’implementazione del flusso di imballaggi returnable con conseguente ottimizzazione logistica, standardizzazione delle quantità e identificazione. Il fornitore B, per motivi di ottimizzazione della propria produzione, però poteva invece creare lotti minimi di 500 pz cadauno.

Soluzione adottata:

- Repackaging del materiale consegnato da entrambi i fornitori in q.tà di 200 pz

Vantaggi:

- Standardizzazione del flusso a seguito di definizione della PFEP

- Uniformazione delle modalità di riordino

- Standardizzazione del packaging utilizzato

- Corretto dimensionamento della quantità di kanban necessari per il rifornimento